Leitfähige Beschichtungen für die Rasterelektronenmikroskopie – die Dosis macht das Gift

Wenn Proben für die Rasterelektronenmikroskopie sich aufladen und somit nicht untersucht werden können, kann eine leitfähige Beschichtung Abhilfe schaffen. Im Falle der Metallbeschichtung mittels Sputter Coater stellt sich oft die Frage: „Wie dick muss die Schicht sein?“. Während „viel hilft viel!“ und „sobald es sichtbar golden ist, ist es leitfähig“ nach netten Merksätzen klingen, sind diese hier nicht ratsam. Wir wollen uns genauer anschauen, warum das so ist.

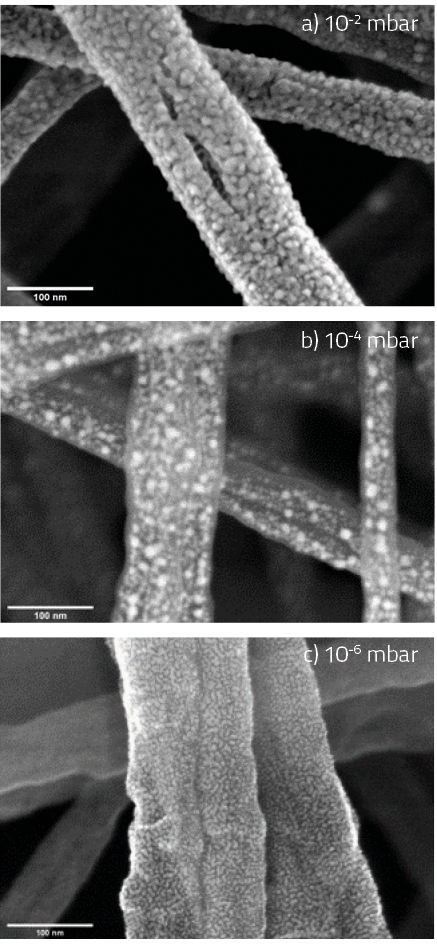

In Abb. 1 sehen wir den Vergleich von Goldschichten, die bei unterschiedlichem Basisdruck gesputtert wurden. Mit Basisdruck meinen wir den Druck, den das Gerät erreicht hat, bevor das Prozessgas (Argon) für den Sputtervorgang eingelassen wurde. Dies ist also ein Richtwert für die Sauberkeit der Kammer. In diesem Fall wurden Polymerfasern beschichtet. Aufgrund des unterschiedlichen Basisdrucks erhalten wir bei Vorvakuum (Abb. 1a: 10−2 mbar) eine deutlich grobkörnigere Schicht als bei Hochvakuum (1b und c: 10−4 bzw. 10−6 mbar). Die Körner sind in alle Raumrichtungen ausgedehnt, d.h. grobe Körner sind auch dicker. So können wir die Schicht in Abb. 1a als dicker ansehen als die in 1c. Während wir in 1a kaum erkennen können, ob es sich um eine oder zwei Polymerfasern handelt, sehen wir in 1c sogar schon die Struktur der einzelnen Faser. Es gilt also zu überlegen, welche Strukturen man sehen möchte und ob diese durch eine zu dicke Beschichtung verdeckt werden.

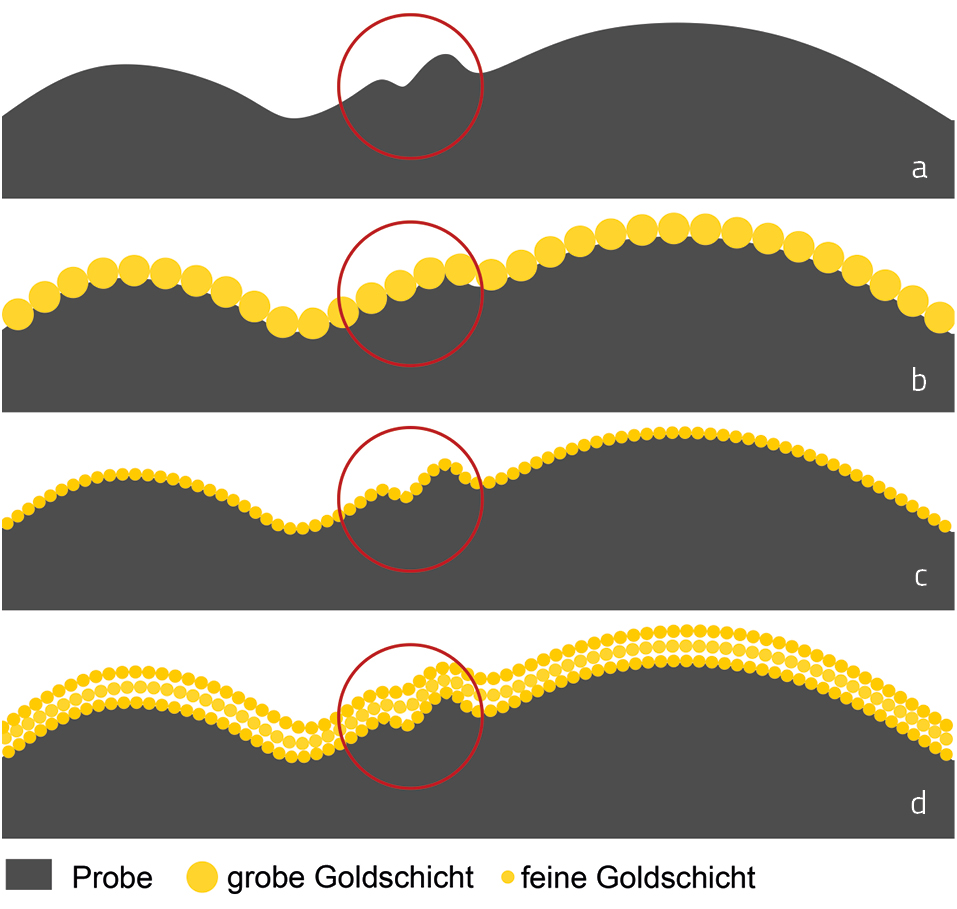

Wenn wir das Ganze schematisch darstellen, sehen wir in Abb. 2a und b, dass die rot umrandete Stelle der unbeschichteten Probe bei einer groben Beschichtung nicht mehr zu erkennen ist. Verwenden wir eine feine Beschichtung, so sollte diese weiterhin zu sehen sein (2c). Sputtern wir jedoch selbst mit feiner Körnung eine zu dicke Schicht (2d), so kann es sein, dass wir unsere Strukturen trotzdem verdecken.

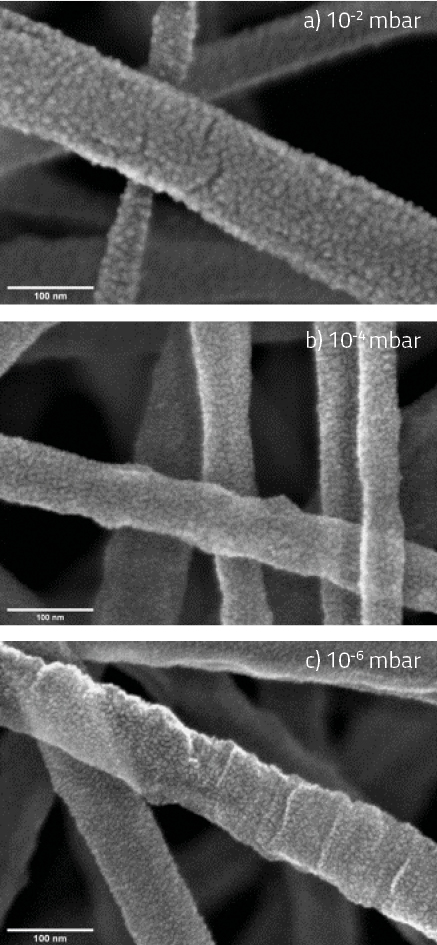

Es gibt neben dem Basisdruck weitere Stellschrauben, mit denen wir unsere Schicht verbessern bzw. verfeinern können. So können wir den Strom, mit dem wir die Argonteilchen auf unser Goldtarget beschleunigen, reduzieren. Abb. 3 zeigt ebenfalls Polymerfasern bei unterschiedlichem Basisdruck, aber mit reduziertem Sputterstrom im Vergleich zu Abb. 1. Während wir ursprünglich mit 20 mA (Abb. 1a bis c) gesputtert haben, haben wir nun mit 1 mA gesputtert (Abb. 3a bis c). Man sieht, dass die Körnung in jedem der drei Fälle feiner geworden ist. In Abb. 3c sieht man wieder deutlich, dass die Polymerfaser eine Struktur aufweist.

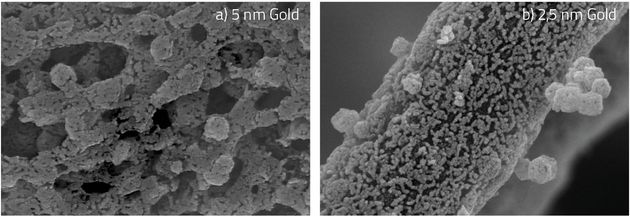

Ein weiteres Beispiel, bei dem es auf die Dicke der Schicht ankommt, ist in Abb. 4 zu sehen. Bei dieser Probe handelt es sich um Polymerfasern, die mit Nanopartikeln versehen sind. Während wir bei einer 5 nm dicken Goldschicht die Partikel vielleicht noch erahnen können (4a), sind sie bei 2,5 nm Gold gut zu erkennen. Hier sind also bereits 5 nm zu viel.

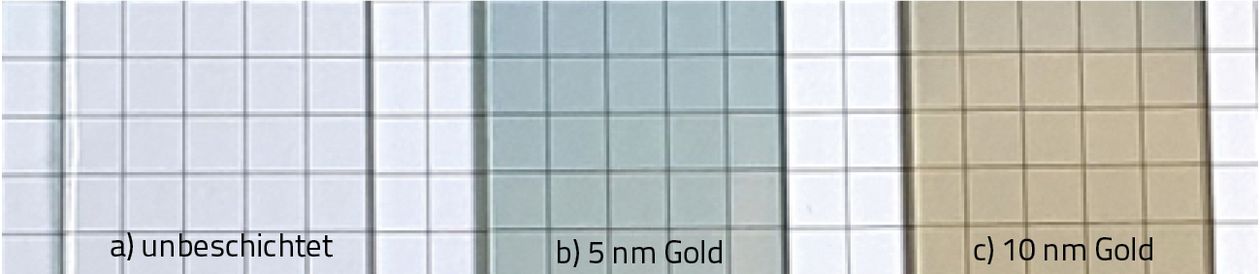

Um nochmal auf unsere ursprünglichen Merksätze zurückzukommen, von denen wir wegkommen wollen („viel hilft viel!“ und „hauptsache golden!“), schauen wir uns die Goldschicht auf einem Glasobjektträger an. Wir vergleichen hier einen unbeschichteten Objektträger (Abb. 5a) mit einem, der mit 5 nm Gold beschichtet wurde (5b), und einem, der mit 10 nm Gold beschichtet wurde (5c). In Abb. 4 haben wir gesehen, dass 5 nm schon zu viel sein können (je nach Probe und Anforderungen). Hier sehen wir, dass 5 nm auf Glas zum einen durchsichtig ist und zum anderen noch nicht einmal golden aussieht. Das heißt, das Aussehen der beschichteten Probe lässt nicht automatisch auf die Leitfähigkeit schließen. In 5c sehen wir, dass 10 nm auch noch durchsichtig sind – hier könnte also auch noch viel von unserer Probe durchschimmern und das Ganze sähe eventuell auch nicht golden aus. Das sollte man sich bewusst machen, wenn man meint, die Probe sei erst leitfähig, wenn man die Beschichtung auch wirklich sieht. Dann sieht man aber eventuell die Probe im Elektronenmikroskop nicht mehr, sondern nur noch die Beschichtung.

Vielleicht sollten wir uns eher einen Merksatz wie „die Dosis macht das Gift“ verinnerlichen.

Sollten Sie Fragen rund um Beschichtung haben, melden Sie sich gerne bei uns.