Kurze Einführung: Nanoindentation

Die instrumentierte Eindringtiefenprüfung, im Allgemeinen auch bekannt als Nanoindentation (oder im Deutschen auch Nanoindentierung), erlaubt die präzise Aufprägung einer definierten Kraft und misst simultan die Eindringtiefe des Prüfkörpers in das Probenmaterial mit einer sub-Nanometer Genauigkeit.

Weitere Informationen

Motivation und Vorteile gegenüber konventionellen Härteprüfverfahren

Standard-Härteprüfverfahren wie z.B. Vickers, Knoop oder Brinell bedienen sich lediglich einer optischen Auswertung des hinterlassenen Eindrucks. Vorgänge wie Rissbildung während eines Versuchs, druckinduzierte Phasenübergänge oder simple elastische Rückfederung sind daher nicht einsichtig mit diesen Methoden und bedürfen einer tiefenregistrierenden Methode.

Mit der industriellen Applikation der Dünnschichttechnologie und immer höheren Anforderungen an die Materialcharakterisierung war eine akkurate Bestimmung der mechanischen Eigenschaften zur Prozessoptimierung von dünnen Schichten unabdingbar.

Zur Vermeidung von Substrateffekten der oftmals nur wenigen µm dicken Schichten, waren Eindrücke mit sehr geringen Eindringtiefen von nur wenigen 100 nm erforderlich. Dies macht eine optische Begutachtung der Eindrücke unpraktisch, da die laterale Dimension des Eindrucks nahe der optischen Auflösungsgrenze liegt. Hochauflösende Imaging-Methoden, wie z.B. REM und AFM, sind kostspielig und zeitaufwendig. Zusätzlich spielt die präzise Bestimmung der Prüfkörpergeometrie bei solch geringen Eindringtiefen eine entscheidende Rolle – ursprüngliche Härtetestverfahren bedienen sich der Annahme einer idealen Prüfkörpergeometrie, welche speziell an der Prüfkörperspitze aufgrund der Spitzenabrundung komplett versagt.

Im Zuge der Implementierung von komplementären Imaging-Methoden (SPM und AFM), sowie hochpräzisen Probenpositioniertischen spielt die mechanische Charakterisierung der Mikrostruktur, wie auch Untersuchungen zum Verständnis von fundamentalen Deformationsprozessen eine immer bedeutendere Rolle.

Abb.1: Gezielt gesetzte Eindrücke auf einem Grauguss.

Wie es funktioniert

Der NanoTest bedient sich einer elektromagnetischen Kraftaktuation und einem kapazitiven Wegmesser zur Messung von elastischen und plastischen Materialeigenschaften auf der Nano-Skala.

Theorie und Auswertung

Tiefenregistrierende Nanoindentation erlaubt die hochpräzise Definition von Last- und Eindringtiefenverläufen eines Experiments. Somit können sowohl die aufgeprägte Last P, wie auch die Eindringtiefe h kontrolliert und/oder simultan gemessen werden und dies kontinuierlich über einen kompletten Lastzyklus.

1) Definition von Experimentparametern

Der Nutzer definiert einen Lastzyklus – dieser besteht typischerweise aus einer Last-, einer Halte- und einer Entlastzeit.

Anschließend können die Last- und Entlastraten definiert werden, wobei die Experimente entweder zu einer Maximallast oder zu einer maximalen Eindringtiefe definiert werden. Ein Versuch kann zudem lastgesteuert, oder mittels schneller Feedbackfunktion tiefengesteuert durchgeführt werden.

Die Form der Lastkurve ist stark probenabhängig und gibt grundlegende Eigenschaften eines Materials preis. Polymere und sehr weiche Materialien zeigen typischerweise ein sehr ausgeprägtes Kriechverfahren. Folglich sollten längere Haltezeiten verwendet werden, um sicherzustellen dass der Spannungsexponent minimal wird und während der Entlastung vernachlässigbar ist. Maximallast (und somit einhergehend die maximale Eindringtiefe) haben ebenso Einfluss auf die Resultate – dieses Phänomen wird „Indentation Size Effect“ genannt.

2) Berechnung von Härte und Elastizitätsmodul

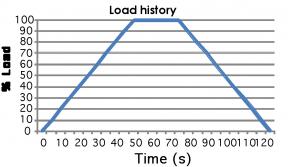

Abb.2: In diesem Beispiel wird die Last konstant innerhalb von 50s auf Maximallast gesteigert. Anschließend wird eine Haltedauer von 25s durchgeführt, gefolgt von einer konstanten Entlastung erneut innerhalb von 50s.

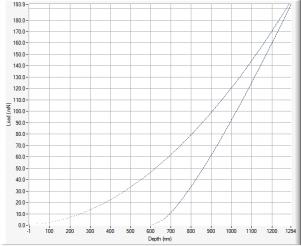

Abb.3: Eine typische Last-Eindringtiefen-Kruve aufgenommen auf Quarzglas, einem weitverbreiteten Referenzmaterial auf dem Gebiet der Nanoindentation.

Der Nanoindenter zeichnet kontinuierlich die Eindringtiefe vor Probenberührung und registriert nach Berührung der Probe einen Oberflächenkontakt aufgrund einer Änderung der Kontaktsteifigkeit.

Anschließend wird die Last mit einer definierten Lastrate erhöht, wodurch die Eindringtiefe des Prüfkörpers in die Probe ansteigt. Nach Erreichen des vordefinierten Versuchswertes (dies kann entweder eine Maximallast oder eine maximale Eindringtiefe sein) wird üblicherweise eine Haltezeit bei Maximallast zur Charakterisierung des Kriechverhaltens angestrebt. Danach wird der Prüfkörper entlastet und hinterlässt einen Eindruck im Material.

Zur Analyse der Nanoindentationsdaten wird typischerweise das Verfahren nach Oliver&Pharr verwendet. Grundlage dieses Verfahrens ist Sneddon’s Beschreibung eines effektiven Indenter der Form z=B*r^n (für einen konischen Prüfköprer n=1, B=cotα; für einen sphärischen Indenter n=2 und B ≈ 1/2R.).

Pharr und Bolshakov zeigen die Beschreibung der allgemeinen elastischen Last-Eindringtiefen-Antwort unter Verwendung eines beliebigen Indenterform, und im speziellen, dass ein Polynomfit der Form P = a*(hf – h)m an die Entlastkurve die bestmögliche Darstellung der Last-Eindringtiefen-Kurve bietet. Mit Hilfe der Kontaktsteifigkeit S = dP/dh und dem Prüfkörper spezifischem Korrekturfaktor є errechnet die Methode die Kontakttiefe des Prüfkörpers.

Die Härte eines Materials ist nun definiert als Quotient der Maximallast und der projizierten Kontaktfläche.

Der reduzierte Elastizitätsmodul wiederrum berechnet sich wie folgt:

Unter Verwendung des Elastizitätsmoduls des Prüfkörpermaterials, sowie seiner Querkontraktionszahl und der Probe ergibt sich:

Folgende Parameter können mit dem NanoTest gemessen werden:

- Härte

- Elastizitätsmodul

- Kriechen

- Plastische Tiefe/Kontakttiefe

- Elastische Rückfederung

- Plastizitätsindex

Mapping

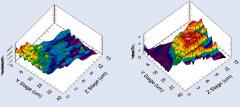

Im Gegensatz zur gezielten Auswahl von spezifischen Positionen auf einer Probe kann oftmals ein Mapping zur Untersuchung der Variation der mechanischen Eigenschaften über einen größeren Probenabschnitt von großem Interesse sein. Dies kann inhomogene Bereiche aufgrund von strukturellen Anomalitäten, Unterschiede aufgrund unterschiedlicher Oberflächenbehandlungen oder auch simple Änderungen entlang von Korn- und Phasengrenzen hervorheben.

Abb.4: 3D-Darstellung Verteilung von Härte und Elastizitätsmoduls eines 15x25 Eindruckrasters (1 µm Abstand zwischen den Eindrücken), durchgeführt an einer Lötstelle, zur Charakterisierung von intermetallischen Phasen.

Tiefenprofil mittels load/partial-unload-Methode

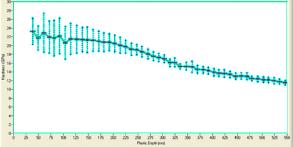

Ursprünglich wurde in der Nanoindentation lediglich ein Eindruck bis zu einer definierten Tiefe oder Last durchgeführt. Gerade in Schichtsystemen ist jedoch oftmals die Variation der mechanischen Eigenschaften als Funktion der Eindringtiefe von Interesse. Die „load/partial-unload“-Methode (LPU)– standardmäßig in der NanoTest Software enthalten – erlaubt die zyklische Be- und Entlastung mit ansteigenden Ziellasten in einem einigen Eindruck und somit die Bestimmung von mehreren Härte und E-Modul Werten bei unterschiedlichen Eindringtiefen.

Abb.5: Zu sehen ist der Elastizitätsmodul als Funktion der Tiefe für eine harte amorphe Kohlenstoffschicht auf einem weichen Substrat, gewonnen mittels rapider LPU-Methode.

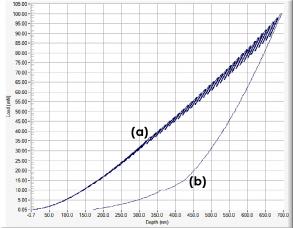

Abb.6: An Punkt (a) ist ein deutlicher Knick der Last-Eindringtiefen-Kurve zu sehen, welche aus dem Übergang hin zum substratdominierten Tiefenbereich resultiert. Der starke Knick auf der Entlastkurve aus Punkt (b) rührt aus einer Phasentransformation des Substratmaterials Silizium her.

Kriechen

Indentations-Kriechexperimente dienen unter anderem zur Bestimmung des Spannungsexponenten und der Nachgiebigkeit und erlauben in Verbund mit dem Hochtemperaturmodul die Bestimmung der Aktivierungsenergie von Kriechprozessen.

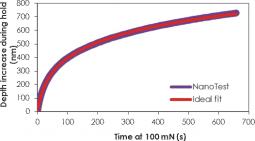

Abb.7: Exzellente Übereinstimmung der gefitteten und experimentellen Kriechdaten einer PMMA Probe zur Bestimmung der viskoelastischen Eigenschaften des Polymers.

Großer Last- und Eindringtiefenbereich

Die NanoTest Systeme bieten sehr große Last- und Eindringtiefen-Messbereiche, welche mit Hilfe eines dynamischen Auflösungssystems Last- und Wegauflösung für die jeweilige Maximallast optimiert. Dies gewährleistet ausgezeichnete Auflösung über den gesamten Messbereich.

Das geringe Rauschen, sowie die hohe Sensitivität erlauben die Messung ultra-dünner Schichten mit nur wenigen 10 nm Dicke, z.B. für Applikationen in der MEMS-Technologie oder aber auch von sehr Weichen Materialien mit nur wenigen MPa Elastizitätsmodul.

Der große Lastbereich von 0 – 30 N erlaubt zusätzlich auch Tests an sehr harten Materialien, beispielsweise an Hartstoffschichten wie t:a-C oder DLC Schichten oder aber auch weichen Polymerschichten und Gewebeproben.

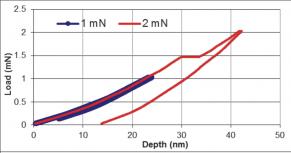

Abb.8: Vergleich von zwei Indentationsversuchen auf Saphir. 1 mN Maximallast zeigt einen vollkommen elastischen Kontakt, wobei der Versuch mit 2 mN Maximallast bereits erste Rissbildung (jump-in bei ca.1,5 mN) aufweist.

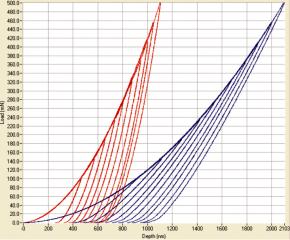

Abb.9: 10 Versuche bei Maximallasten zwischen 100 – 500 mN auf Quarzglas (blau) und Saphir (rot).

Videos

Kontakt

Navigation

Kategorien

Kontakt

Quantum Design AG

Route du Roule 41

CH-1723 Marly

Switzerland

| Telefon: | +41 21 8699-033 |

| E-Mail: | suisseqd-europe.com |