Hochvakuum Kohlebeschichter und Sputter Coater für höchste Ansprüche

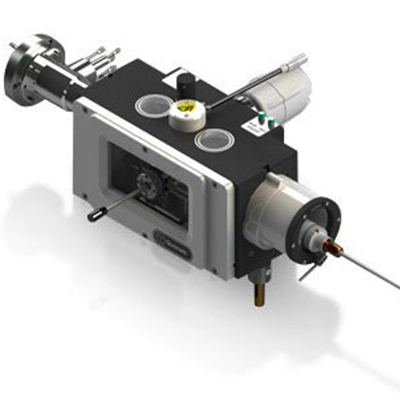

TurboQ von Quorum TechnologiesDie Geräte der TurboQ-Serie sind vollautomatische Beschichtungsanlagen für die Herstellung leitfähiger Schichten für Anwendungen in der Elektronenmikroskopie bei sehr hohen Vergrößerungen (> 200.000-fach). Das Gerät ist in drei Konfigurationen erhältlich: als reiner Kohlebeschichter (E), reiner Sputter Coater (S) oder als Kombigerät (ES) aus Sputter Coater und Kohlebedampfer. Der sehr niedrige Kammerdruck sorgt dafür, dass Sauerstoff, Stickstoff und Wasserdampf aus der Kammer entfernt werden. Hierdurch werden chemische Reaktionen während des Sputterprozesses vermieden, welche zu Unreinheiten oder Defekten in den Schichten führen könnten. Ebenso wird durch niedrigere Streuung eine hohe Reinheit beim Dampfen von amorphen Kohlefilmen erreicht.

Die TurboQ-Serie erreicht sehr kleine Korngrößen und dünnere Schichten, welche sich für höchstaufgelöste Anwendungen in der Elektronenmikroskopie eignen.

- Vollautomatischer Beschichtungsablauf (inkl. Prozesslogexport als .csv-Datei über USB)

- Eingebaute Turbopumpe, Vakuum bis 1 x 10-6 mbar

- Große Probenkammer Ø 150 mm

- Schnelle Beschichtungszyklen

- Schichtdickenmonitor inklusive

- E: Kohlefaden- oder Kohlestabverdampfung, Option zur Metallwiderstandverdampfung

- S: Sputtern von Edelmetallen und oxidierenden Materialien

- ES: Kombigerät aus Kohlebeschichter und Sputter Coater

Weitere Informationen

Die TurboQ-Serie ist in drei Konfigurationen erhältlich:

- TurboQ E – automatischer Kohlebeschichter mit Option für die Metallverdampfung.

- TurboQ S – automatischer Sputter Coater für Edelmetalle mit Option zur Beglimmung

- TurboQ ES – Kombigerät aus Kohlebeschichter und Sputter Coater

Die verschiedenen Kopfplatten für die jeweiligen Anwendungen sind in Sekunden getauscht. Der Wechsel wird vom Gerät erkannt und das Bedienmenü entsprechend geändert.

Die Eingabe der Beschichtungsparameter, Anzeige des Beschichtungsablaufs und Fehlerausgabe erfolgen über einen Touchscreen. Anwender können ihre eigenen Rezepte (max. 1000) mit allen Parametern nutzerspezifisch abspeichern. Durch die Vergabe von Zugriffsrechten sind bestimmte Parameter vor Veränderung durch Anwender geschützt. Als Administrator sind alle Einstellungen verfügbar. Per USB-Stick lassen sich Rezepte sowie Prozesslogs sichern.

Verschiedene optionale Probentische erlauben eine effiziente und reproduzierbare Beschichtung der unterschiedlichsten Probengeometrien.

Durch die vollautomatische Steuerung entfällt die Einstellung der Argonprozessgasmenge mit einem Nadelventil im Sputterbetrieb. Je nach eingestellter Gasmenge (Vakuum) wird die Spannung automatisch nachgeregelt und der programmierte Sputterstrom (mA) konstant gehalten. Dadurch kann bei hoher Probentopographie auch diffus und mit geringem Sputterstrom gearbeitet werden.

Der Rezipient lässt sich vollständig entfernen, was den Probenwechsel und die Reinigung vereinfacht.

Funktionsprinzip Kohlebeschichter

Dünne leitfähige Schichten aus Carbon/Kohlenstoff werden durch Widerstandsverdampfung von Kohlefäden oder Kohlestäben erzeugt. Dabei wird die Kohlenstoffquelle von einem Strom (1-90 A) durchflossen, wodurch sich diese stark erwärmt bis hin zu einer Temperatur bei dem Kohlenstoff verdampft.

Die Freisetzung von Kohlenstoff (aus Kohlestab o. Kohlefaden) erfolgt in der TurboQ-Serie entweder gepulst oder kontinuierlich. Beide Prozesse können mit und ohne Kontrolle durch einen Schichtdickenmonitor erfolgen. Durch Verwendung von Kohlefäden können Schichtdicken bis zu 20 nm erreicht werden, mit Kohlestäben etwa 3 - 15 nm. Die Schichtqualität ist jedoch, anders als bei der Vorvakuumserie RotaQ, nicht vergleichbar. Reproduzierbare hochwertige Kohlenstofffilme für die Hochauflösung, EBSD oder Trägerfilme für TEM-Anwendungen können nur mittels Kohlestabverdampfung erzeugt werden.

Funktionsprinzip Magnetron-Sputter Coater

Die Magnetron-Sputter Coater (auch "kaltes Sputtern“) besitzen im Sputterkopf (Kathode), nahe dem Target einen für diese Anwendung optimierten Magneten. Er hat die Aufgabe auf seinen Feldlinien die bei der Ionisation freiwerdenden Elektronen/ Ionen zu lenken.

Dadurch werden

- Elektronen effektivier für eine weitere Ionisierung von Prozessgasionen genutzt

- übermäßige Erwärmung vermieden

- die nutzbare Fläche des Targets optimiert

Beim Sputter Coating wird ein Rezipient evakuiert und anschließend kontinuierlich ein Prozessgas, vorzugsweise Argon, zugeführt. Argon hat eine optimale Ionengröße und reagiert als Edelgas chemisch nicht mit anderen Materialien. In einem Vakuumfenster von ca. 1 x 10-1 mbar bis ca. 7 x 10-3 mbar werden in einem elektrischen Feld Prozessgasatome (Argon) ionisiert, also ein Plasma gezündet. Die positiven Argonionen werden auf die Kathode, den Magnetronkopf mit Target, beschleunigt und schlagen aus dem Target Atome heraus die alle Oberflächen innerhalb des Rezipienten benetzen. Somit auch die zu beschichtende Probe.

Durch den Einsatz der Turbopumpe und einer speziellen Stromversorgung ist es auch möglich unedle Metalle zu sputtern. Diese haben den Vorteil, dass sie eine kleinere Korngröße haben und sind damit für die Hochauflösung im REM nutzbar. Um Metalle wie Chrom sputtern zu können, muss zum einen die Oxidschicht vom Target entfernt (benötigt Strom von bis zu 150 mA) und zum anderen Sauerstoff frei gearbeitet werden.

Spezifikationen

TurboQ S / E / ES | |

| Abmessungen | 440 mm B x 551 mm T x 556 mm H (Höhe mit geöffnetem Kopfteil 860 mm) |

| Gewicht | 38 kg (ES Version) |

| Rezipient | Borosilikatglas 150 mm Ø (innen) x 220 mm H |

| Implosionsschutz | Polyethylenterephthalat (PET) - Zylinder |

| Bildschirm | 115.5 mm x 86.4 mm (aktive Fläche) kapazitives Touch-Farbdisplay |

| Benutzeroberfläche | Intuitive vollständige grafische Oberfläche Touch-Screen, inklusive Log der letzten 1000 Beschichtungsvorgänge und USB-Schnittstelle |

| Sputtertarget | 57 mm Ø x 0.5 mm dickes Chrom (Cr)-Target (nur in S/ES) |

Vakuum | |

| Turbomolekularpumpe | Intern, 70 l/s luftgekühlt |

| Drehschieberpumpe | 50 l/min. 2-stufige Drehschieberpumpe mit Ölnebelfilter und Anschlussmaterial – separat zu bestellen AG-DS102 |

| Vakuummessung | Penning-Messröhre |

| typisches Endvakuum | ∼1x10-6 mbar (bei sauberem System und Belüften mit Stickstoffgas) |

| Druckbereich Sputtern | Zw. 5x10-3 und 5x10-1 mbar |

| Probenbühne | 50 mm Ø rotierende Bühne. Platz für 6 Probenstubs, 8–20 UPM. Alternative Probenbühnen unter Optionen und Zubehör. |

Anwendungen | |

| Sputtern | 0–150 mA Prozesssteuerung mit Schichtdickenmonitor oder nach programmierter Zeit. Die maximale Sputterzeit beträgt 60 Minuten ohne Bruch des Vakuums. |

| Kohleverdampfung | robustes, „ripple free“ Netzteil mit Puls Verdampfung für reproduzierbare Kohlenstoffverdampfung aus Stab- oder Fadenquellen. Stromimpuls: 1–90 A |

| Metallverdampfung/ | Für thermische Verdampfung von Drähten oder aus Schiffchen. Zur Reinigung von SEM oder TEM Aperturblenden wird ein Molybdänschiffchen verwendet. Die Metallverdampfung kann von oben nach unten oder unten nach oben erfolgen. |

Weitere Informationen | |

| Gase | Argongas, 99.999% (nur S und ES), Stickstoffgas zur Belüftung (optional) |

| Stromversorgung | 90–250 V 50/60 Hz 1400 VA inkl. Drehschieberpumpe. 110/240 V Spannung wählbar. |

| Konformität | CE-Konformität: Blindleistungskompensation. Erfüllt die geltenden Vorschriften (CE-Zertifizierung). |

Optionen und Zubehör | |

| 10879 | Kohlestab-Verdampfungseinsatz für 3,05 mm Ø Stäbe (nur E und ES). Inklusive Spitzer, Keilwerkzeug und Kohlestäbe 3,05 mm Ø x 300 mm (Packung 10 St.) |

| 10262 | Glimmentladung-Einsatz zur Modifizierung von Oberflächeneigenschaften (z.B. hydrophob zu hydrophil) (nur S und ES), nachrüstbar. |

| 10726 | Zusätzliches Sputterkopfteil für schnellen Materialwechsel (nur S und ES). |

| 10360 | 'Rotacota': planetarische Probenbühne (Drehgeschwindigkeit 8–20 RPM). 50 mm Ø Probentisch mit sechs Stub-Positionen für 15 mm, 10 mm, 6,5 mm oder 1/8" Pin Stubs, neigbar bis 30 °. |

| 10458 | Probentisch für 4" Wafer inkl. Exzentergetriebe für großflächige Beschichtung und Einsatz mit Schichtdickenmonitor. |

| 10454 | Schichtdickenmonitor mit Oszillator, Durchführung, Quarzkristallhalter und 2 Quarzen. (Im Lieferumfang enthalten) |

| 10429 | Ersatz Glasrezipient (220 mm H x 150 mm ID), |

Anwendungen

Carbon Coater / Kohlenstoffbedampfer werden zur Abscheidung dünner Kohlenstoffschichten auf Substratoberflächen eingesetzt. In der Elektronenmikroskopie wird die Kohlebedampfung benutzt, um elektrisch nicht-leitende Oberflächen leitfähig zu machen. Die Beschichtung mit Kohlenstoff wird wegen der geringen Absorption von Röntgenstrahlung in der Elementanalyse bei EDX, WDX und EBSD eingesetzt.

Sputter Coater werden zur Abscheidung einer dünnen Metallschicht auf Substratoberflächen eingesetzt. Dies findet Anwendung in der REM, TEM und Dünnschichttechnik.

In der Elektronenmikroskopie benutzt man das Sputtern, um elektrisch nicht-leitende Oberflächen leitfähig zu machen, da sich ansonsten die Elektronen aus dem Elektronenstrahl des Mikroskops auf der Probe sammeln und diese sich auflädt. Aufladung führt dazu, dass man Oberflächen mit einem REM nicht mehr abbilden kann. Die angestrebten Schichten sind möglichst dünn, aber effektiv elektrisch leitend und haben eine Schichtdicke von ca. 3 - 20 nm.

Seit einigen Jahren setzen sich die Chrom- oder Hochvakuum-Sputter Coater mehr und mehr durch.

Die Vorteile sind ein weitgehendes "sauberes" Vakuum durch Einsatz einer Turbomolekularpumpe und ein sehr starker Magnetronkopf für das Entfernen der Oxidschicht auf dem Targetmaterial.

Der maximale Sputterstrom beträgt 150 mA und ist für ein Absputtern der Oxidschicht sehr effektiv. Es können also Materialien gesputtert werden die mit einem Sputter Coater nur mit Vorvakuum nicht möglich waren.

Ebenso können bei besserem Vakuum Trägerfilme oder Oberflächenrepliken für TEM Anwendungen hergestellt werden. Das Hochvakuum ermöglicht die Herstellung von sehr dünnen amorphen Kohlefilmen.

Mittels Glimmentladung lassen sich Probenoberflächen in ihren Eigenschaften verändern. TEM Trägerfilme aus Kohle, zum Beispiel, sind nach der Herstellung hydrophob. Dadurch können sich Flüssigkeiten auf den Filmen nicht gut ausbreiten und Partikel in Suspensionen werden nicht gleichmäßig verteilt. Nach einer Behandlung mittels Glimmentladung werden diese Trägerfilme hydrophil und negativ geladen. Somit können sich Flüssigkeiten über den ganzen Film verteilen.

Downloads

Kontakt

Navigation

Kategorien

Kontakt

Quantum Design SA

Rue du Nord3

CH-1400 Yverdon-les-Bains

Switzerland

| Telefon: | +41 21 8699-033 |

| E-Mail: | suisseqd-europe.com |