Fornace laser da 1.5 kW e 2 kW per la fabbricazione di cristalli singoli

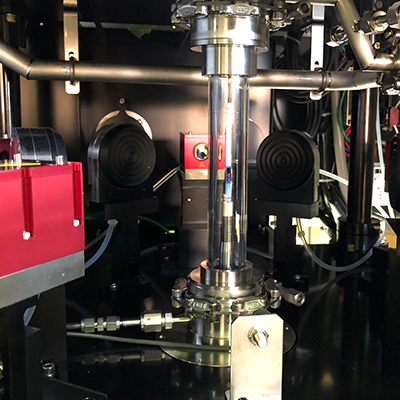

da Quantum Design JapanLa fornace laser da 1.5 e 2 kW per la produzione di cristalli singoli per la fabbricazione dei cristalli singoli è stata sviluppata Quantum Design Japan in collaborazione con il RIKEN Center for Emergent Matter Science sotto la direzione del Dr. Kaneko Yoshio.

Entrambe le versioni sono equipaggiate con 5 fasci laser per garantire la massima uniformità della densità potenza nella zona di fusione. I profili laser sono stati ottimizzati per ridurre lo stress termico durante il processo di crescita del cristallo.

In più, il sistema è dotato di sensori di temperatura integrati per il monitoraggio della stessa in tempo reale.

La fornace raggiunge temperature fino a 3000°C permettendo dunque la fusioni di materiali con pressione di vapore molto alta, temperature di fusione di ampiezza ridotta, alta conducibilità e a fusione incongruente.

- Ampio intervallo di temperature di lavoro: 400 °C - 3000 °C

- Reduzione dello stress termico grazie all’ottimizzazione dei profili laser

- Monitoraggio della temperatura in tempo reale

- Adatto a materiali che degassano

- Altissima stabilità garantita dal design brevettato

Maggiori informazioni

Ampio intervallo di temperature

L’intervallo di temperature alle quali può operare la fornace laser è tipicamente coperto solo da una serie di fornaci diverse ed inoltre la prima non necessita di nessun allineamento aggiustamento ottico.

Profilo del fascio laser

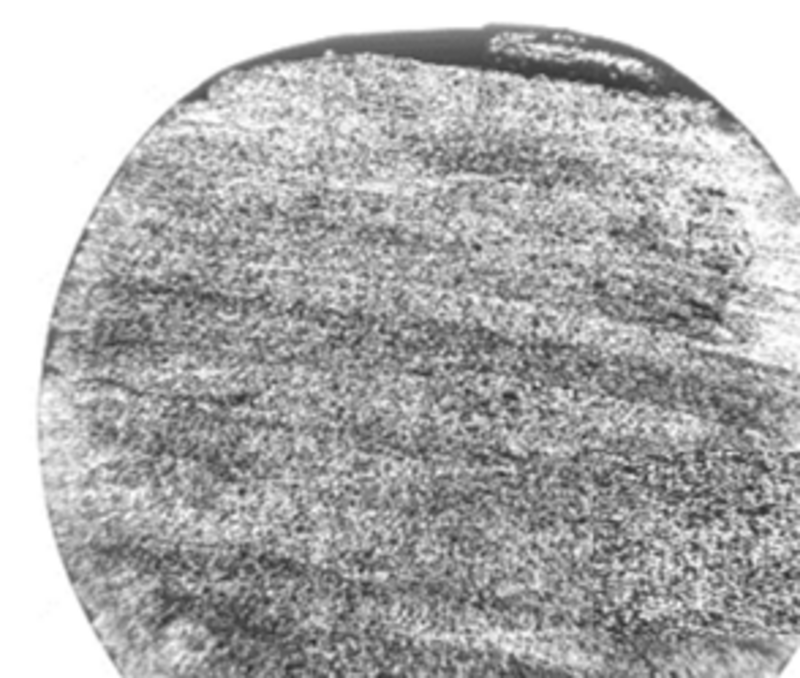

La distribuzione d’intensità dei laser di riscaldamento è uniforme lungo la circonferenza della zona di fusione mentre mostra un gradiente nella direzione di crescita.

L’omogeneità lungo il perimetro della zona di fusione raggiunge il 95%, valore molto maggiore di quanto ottenuto con fornaci floating zone alimentate con sorgenti alogene.

L’ottimizzazione dei profilo laser riduce lo stress termico sul cristallo rispetto alla fornaci laser convenzionali riducendo considerevolmente la probabilità di criccare il materiale.

Temperatura monitorata in tempo reale

Il monitoraggio della temperatura legge in tempo reale con accuratezza spaziale migliore di 1.5mm di diametro e su tutto l’intervallo di lavoro fino a 3000°C per garantire il massimo della precisione nella crescita.

In sistemi analoghi, al più possiamo osservare con i nostri occhi lo stato delle zona di fusione poiché non c’è modo di misurare veramente la temperatura.

La fornace laser di QD Japan è ideale per la fabbricazione dei cristalli con la tecnica TSFZ (traveling solvent floating zone) che richiede il controllo della temperatura su intervalli molto stretti e per lungo tempo, ovvero è un processo da eseguirsi possibilmente senza operatore. La riproducibilità delle misurazioni di temperatura è entro ±1°C. Una volta raggiunta la temperatura ottimale, la potenza del laser viene modulata per mantenere la temperatura costante.

Controllo remoto della crescita del cristallo

Grazie dunque al controllo della temperatura così accurato e all’alta riproducibilità, sarà possibile controllare il processo da ogni postazione remota: da casa, dall’ufficio, durante gli spostamenti.

L’osservazione diretta della distribuzione della temperatura e del pattern di fusione migliora radicalmente l’affidabilità del processo di crescita di un cristallo.

Ideale per materiali ad alta volatilità

Poiché il punto di irraggiamento sul campione è molto piccolo, la contaminazione all’interno del tubo di quarzo è bassa e la crescita di cristalli singoli è possibile anche con materiali con forte degassamento.

Nel caso di materiali con forte evaporazione è anche possibile installare un manicotto protettivo in quarzo che semplifica la pulizia dello spazio campione dopo l’uso.

Sicurezza e stabilità del calore radiante

L’uso del sistema ottico sviluppato dal Riken garantisce una radiazione stabile di tutti e 5 i fasci riscaldanti, tutti di identica potenza, ottenuti separando il fascio principale emesso da un diodo laser.

Le fluttuazioni in temperature del laser sono mitigate con un semplice sistema di raffreddamento: poiché è utilizzata una sola sorgente, il sistema di raffreddamento è sufficiente anche a garantire la massima accuratezza nel controllo della temperatura.

Uso di gas atmosferici

Il sistema è configurabile per lavorare in atmosfera con e senza ossigeno.

Specifiche

Controllo del riscaldamento

- 5 fasci laser generate a partire da un singolo diodo ad alta potenza

- Potenza laser totale sulla regione di fusione di 2000 Watt (400 Watt × 5 fasci) o potenza laser totale sulla regione di fusione di 1500 Watt (300 Watt × 5 fasci)

- Intervallo di temperature di lavorazione da 400 °C a 2750 °C

- Monitoraggio della temperatura da 800 °C a 3000 °C con termometro a irraggiamento

- Riproducibilità della temperatura: ±1 °C sull’intero intervallo

Controllo della crescita

- max. lunghezza del cristallo: 150 mm

- max. diametro del cristallo: 8 mm

- Tasso di crescita: 0.01 – 300 mm/h

- Velocità di rotazione: 0.1 - 100 rpm

- Intervallo di pressione di lavorazione: 1 x 10-4 Torr - 10 bar

- Ambiente in camera: gas esterni (fornite dall’utente)

- Monitoraggio crescita: telecamera full HD

- Controllo: remote da PC e Smartphone

Dimensioni della furnace laser

LxWxH: 200 x 250 x 220 cm3

Applicazioni

TbMnO3 Single crystal without cracks that can normally be caused by thermal stresses if the temperature profile is gradual. The laser furnace has a graduated temperature profile.

Downloads

Video

Contatti

Navigazione

Categorie

Contatti

Quantum Design s.r.l.

Via di Grotta Perfetta, 643

00142 Roma

Italy

| Telefono: | +39 06 5004204 |

| Fax: | +39 06 5010389 |

| E-mail: | italyqd-europe.com |