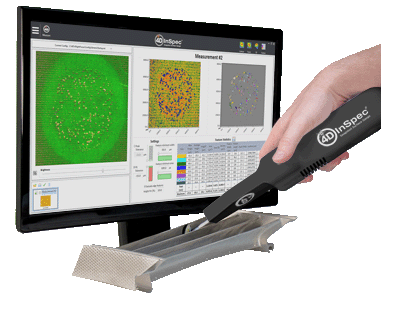

InSpec Surface Gauge

Il sistema InSpec di 4D Technology è il primo strumento portatile di precisione per la misurazione di difetti superficiali senza contatto. Con una risoluzione a livello micrometrico, portabilità, flessibilità e facilità d'uso, il sistema 4D InSpec permette l’ispezione di parti e componenti con misure ripetibili ad alta risoluzione dove richiesto: in ambienti di produzione, nelle officine meccaniche e sul campo durante interventi di service.

Il sistema 4D InSpec è in grado di eseguire misure quantitative istantanee di difetti come pits, graffi, intaccature, ammaccature e di misurare caratteristiche come raggi di curvatura, smussi, rottura del bordo, profondità dei rivetti e del trattamento di pallinatura nel range da 5 µm a 2.5 mm o 9 mm in base al modello. Il software è inoltre facilmente configurabile per l'analisi di tipo pass-fail.

Il 4D InSpec è uno strumento di misura molto più preciso e ripetibile delle tradizionali tecniche di ispezione che si basano su una valutazione visiva, fortemente soggettiva, generalmente utilizzate per la misura dei difetti superficiali. A differenza dei sistemi metrologici di fascia alta, inoltre, risulta conveniente, robusto e caratterizzato da elevata flessibilità di impiego che permette la misura di parti in un’ampia gamma di geometrie ed in ambienti difficili.

In definitiva l’innovazione tecnologica introdotta dalla 4D Technology è utile alle aziende per aumentare la redditività nei processi di riparazione e produzione nei settori dell'aviazione, dell’automotive, dell’energia nucleare e delle lavorazioni meccaniche di precisione.

Vantaggi:

- Misure quantitative, accurate e ripetibili ottimizzano il rendimento evitando lo scarto di parti/componenti ancora operativi

- Il ritorno sull’investimento è riscontrabile in giorni o settimane

- Condivisione di risultati di misura affidabili ed utili per la generazione di report e database

- Riduce la manodopera evitando lo smontaggio ed il trasporto delle parti

- Ottimizza i tempi di consegna eliminando l'attesa e aumentando la produttività

Riduzione dei costi della Metrologia

Un’analisi delle tecniche di ispezione visive e a contatto - ampiamente utilizzate nel settore aeronautico – hanno evidenziato un eccesso dello scarto di parti, il 40-80% delle quali non sono effettivamente difettose. Il passaggio dall'ispezione visiva o a contatto a quella metrologica quantitativa aumenta il rendimento.

Misure oggettive con risultati quantitativi e ripetibili determinano in modo affidabile lo stato di un componente.

- Soluzioni alternative richiedono investimenti maggiori: i profilometri ottici 3D sono in grado di eseguire solo alcune delle misure possibili con il 4D InSpec e prevedono costi di acquisto dal 50% al 150% più alti. Inoltre, tali sistemi impiegano fino a 20 minuti per la singola misura e richiedono il trasporto della parte da esaminare in un laboratorio metrologico con ambiente controllato e privo di vibrazioni.

- Eliminazione dei materiali di consumo:

- Eliminando/riducendo l'uso di nastri e gel di replica, il sistema 4D InSpec abbatte un costo fisso e ricorrente. Un cliente ha riferito che i costi dei gel di replica erano di $ 250.000 all'anno. L’investimento per il sistema 4D InSpec è solo una frazione di tale spesa ed il suo impiego ha da subito notevolmente ridotto l’esigenza dell’uso di gel di replica.

- Clienti che prima impiegavano un sistema a stilo meccanico portatile hanno registrato risparmi fino a $ 10.000 all'anno sui costi dei materiali di consumo per ogni InSpec 4D acquistato.

| +39 06 5004204 | |

| +39 06 5010389 | |

| barattiqd-europe.com |