Die Vielseitigkeit des Sputter Coaters – Patterning für die Grauwertkorrelation

Die häufigste Anwendung eines Desktopbeschichters ist es, leitfähige Schichten auf nichtleitenden Proben aufzubringen. Folgende Parameter beeinflussen dabei die Feinheit dieser Schichten. Zum einen können wir unterschiedliche Sputtermaterialien wählen, die verschiedene Eigenschaften haben. Zum anderen spielt das Vakuum, das der Beschichter erreichen kann, sowie auch der Sputterstrom eine entscheidende Rolle. Je besser der Basiskammerdruck, umso feinkörniger ist auch die Schicht. Für möglichst hohe Auflösungen haben wir also das Ziel, die Schicht so fein wie möglich zu Sputtern, damit wir nicht diese, sondern eben unsere Probe selbst analysieren.

Frau Auerswald vom Fraunhofer ENAS in Chemnitz und ihre Kollegen Frau Kowol und Herr Rittrich vom Zentrum für Mikrotechnologien der TU Chemnitz haben neben der hochauflösenden Abbildung ihrer Proben noch eine andere Anwendung für den Sputter Coater Q150V ES Plus in ihrem Labor und beschreiben diese in einem Anwenderbericht für uns.

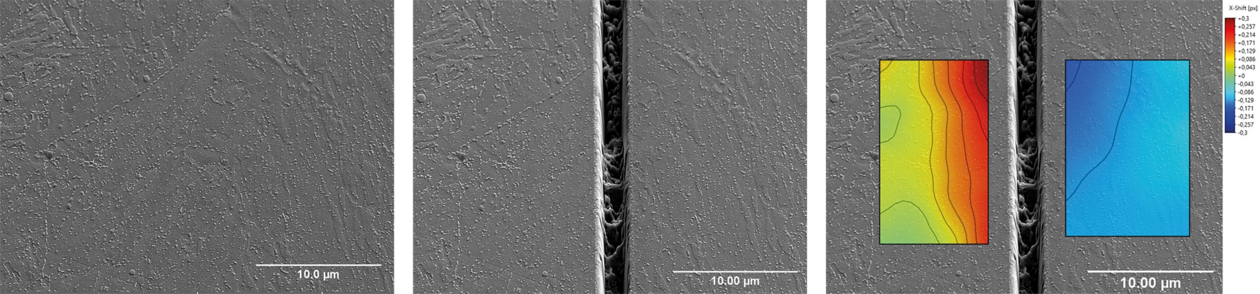

Sie verwenden das vom Fraunhofer IZM entwickelte Verfahren fibDAC (engl.: Focused-Ion-Beam based Deformation Analysis by Correlation) [1] um Eigenspannungen anhand von Slot-(Graben)-Geometrien, die mittels fokussiertem Ionenstrahl (FIB) in das Probenmaterial gemillt wurden, zu analysieren. Abb. 1 zeigt eine solche Beispielmessung. Um mittel Grauwertkorrelation die experimentellen Verschiebungsfelder zu bestimmen, bedarf es aber einer zufälligen Struktur - ein sog. Patterning - auf der Probenoberfläche. Wenn diese nicht schon selbst eine solche Struktur aufweist, muss sie nachträglich hergestellt werden. Während bekannte Methoden dafür z.B. das Aufbringen kleiner Punkte (Dots) mittels Gasinjektion der FIB [2] oder gezieltes Abtragen von Oberflächenmaterial durch Einziehen eines FIB-Bildes sind, wurde hier versucht eine solche Struktur im Sputter Coater zu erzeugen.

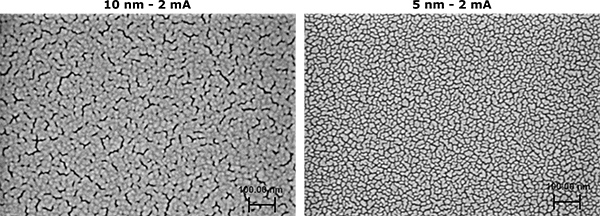

Das Basisvakuum des Q150V Plus wurde absichtlich niedrig im Bereich von 10-5 mbar gehalten (also ein vergleichsweise hoher Druck zu den üblichen 10-6 mbar dieses Beschichters), damit die Struktur der Goldschicht sichtbar bleibt. Dazu wurden dann verschiedene Parameter wie Sputterstrom und Schichtdicke variiert, bis ein vielversprechendes Ergebnis erzielt werden konnte.

Abb. 2 zeigt beispielhaft die Versuche bei denen mit 2 mA einmal 10 nm und einmal 5 nm Gold auf polierte, unstrukturierte Si-Waferstücke gesputtert wurden. Man sieht, dass mit geringerer Dicke bei diesem Strom eine vielversprechende Struktur für die Grauwertkorrelation hergestellt werden kann.

ist aufgrund subjektiver Einflüsse nicht ausreichend für die Bewertung, ob die Oberfläche für die Grauwertkorrelation geeignet ist. Deshalb wurden als Testmethode zwei REM-Bilder mit einem definierten Beam Shift-Versatz aufgenommen. Diese beiden Bilder wurden mit Hilfe der Software VEDDAC 7 der Chemnitzer Werkstoffmechanik GmbH (CWM Chemnitz) korreliert. Die Daten wurden mittels Median- und Gaussfilter geglättet. Generell ist nun für das Eigenspannungsmessverfahren von Bedeutung, bis zu welcher Vergrößerung die Eigenstruktur, die mit dem Sputter Coater erzeugt wurde, verwendet werden kann. Als Korrelationsmethode wurde zunächst der klassische Kreuzkorrelationsalgorithmus (Default) angewendet [3]. Abb. 3 zeigt die Korrelationskoeffizienten nachdem eine Haar-Wavelet-Korrelation (Noisy) eingesetzt wurde um die Streubreite zu verringern.

Durch diese Experimente sind Frau Auerswald und ihre Kollegen zu dem Schluss gekommen, dass sich die gesputterten Schichten als zufällige Struktur für die Grauwertkorrelation eignen. Durch das Variieren der Sputterparameter konnten Strukturen hergestellt werden, die sich für Vergrößerungen ab 25-tausendfach einsetzen lassen.

Es darf nicht außer Acht gelassen werden, dass bei diesem Verfahren noch weitere Einflussfaktoren auf die Eigenspannungsanalyse wirken. Jedoch kann durch eine gute Strukturierung der Probenoberfläche der Messfehler minimiert werden.

Lesen Sie alle Details hierzu im vollständigen Anwenderbericht von Frau Auerswald und Ihren Kollegen.

[1] N Sabaté et al 2006 J. Micromech. Microeng. 16 254

[2] Good Practice Guide No. 143, National Physical Laboratory. Hampton Road, Teddingenton, ISSN: 1368-6550

[3] Handbuch VEDDAC 7, Chemnitzer Werkstoffmechanik GmbH.

Contact

| +49 6157 80710-456 | |

| +49 6157 807109456 | |

| Write e-mail |